Tabla de Contenido

Los harneros son equipos que son utilizados en las etapas de clasificación en diferentes industrias. Los harneros generalmente son utilizados para realizar un proceso de separación de partículas gruesas, no son recomendadas para la separación de partículas de dimensiones pequeñas o finas ya que pierden eficiencia.

El uso de los harneros está más orientado más a mejorar u optimizar otras operaciones. El principio de los harneros considera la magnitud de los tamaños de las partículas, y se enfoca en la retención de aquellas partículas cuyas dimensiones son mayores a la de las aberturas de la malla o superficie.

¿Qué Son Los Harneros?

Los harneros consisten en superficies con muchas aberturas las cuales tienen unas dimensiones específicas, las mismas que indican el límite inferior de tamaño de partículas que se va a retener sobre el harnero.

Se puede entender también a los harneros como un sistema de separación de partículas que retiene sobre su superficie partículas con dimensiones mayores a la de las aberturas de los harneros y dejando pasar a las partículas de menor tamaño, consiguiendo así la separación de partículas.

Estas superficies se encuentran muy relacionadas con las mallas, ya que guardan características similares. Tienen dispuestos barras paralelas, o alambres enmallados o placas de acero con agujeros (perforadas).

Factores En Las Operaciones De Harneado

Como en la mayoría de equipos de separación y clasificación, la eficiencia del proceso se ve influenciado por la capacidad de alimentación que es capaz de percibir el equipo. En base a ello, al tener un bajo flujo de alimentación, el tiempo de residencia del material a separar será más prolongada, lo que contribuye a un proceso de separación eficiente.

Sin embargo, en las operaciones reales el flujo de alimentación en los harneros es relativamente alto. Esto significa que el tiempo de residencia de la alimentación es menor además de que el espesor de material acumulado sobre la superficie del harnero es más grueso, esto dificulta tanto la transición y la separación de la alimentación. La consecuencia es un proceso de separación ineficiente.

En las operaciones de separación con harneros se busca que una eficiente separación de partículas y que el flujo de alimentación sea alto. Cumplir con tales condiciones es complicada ya que al buscar cumplir con una de ellas estaríamos dejando de lado al otro.

Pero si que se puede llegar a un proceso de separación lo más optimo posible. Para cada flujo de alimentación siempre habrá un grado de separación eficiente, este resultado es producto de muchos factores que están relacionados con la alimentación, las aberturas, la vibración y la probabilidad de paso, que a su vez depende de otros factores.

- El ángulo de aproximación de la partícula respecto a la abertura (se espera que sea lo más perpendicular).

- Forma de la partícula y su orientación en la caída hacia la abertura.

- Las aberturas de la superficie.

- Tamaño de las partículas.

- Presencia de humedad y arcillas en la alimentación.

Tipos Harneros

Se pueden encontrar una gran cantidad de harneros con características y comportamiento diferente, con formas distintas, y rangos de tamaño de operación. Una forma de agrupar a los diferentes tipos de harneros es de acuerdo a la mecánica de operación de los mismos.

- Harneros estacionarios

- Harneros móviles

- Harneros Vibratorios

Los Harneros Estacionarios

Los harneros estacionarios son equipos con una superficie plana que contienen barras paralelas distribuidas en el área de separación de los harneros y mantienen una dirección igual a la del flujo de alimentación. A estos harneros se les conoce como harneros de parrilla o harneros Grizzly.

Este tipo de harneros son generalmente usados para procesamiento de partículas gruesas junto a los equipos de chancado en las operaciones de chancado.

La inclinación que mantienen estos equipos varia entre los 20 a 50 grados, dependiendo de la capacidad de flujo de alimentación. Mientras se tenga un grado de inclinación mayor, el deslizamiento de partículas se verá facilitada lo cual se compensa con baja eficiencia.

Harneros Móviles

A diferencia de los harneros estacionarios, los harneros móviles tienen una superficie cilíndrica con las características de una malla y que se encuentra girando sobre su eje durante la operación de separación. Dentro de este grupo, podemos encontrar a los harneros Trommel.

Cuando se usan los harneros móviles, se sigue una disposición lineal de las mismas o se puede optar por una disposición concéntrica. Cuando se usa una disposición lineal o en serie, la principal desventaja que se experimenta se encuentra en el harnero de mallas más fina, ya que por ahí se recibirá una alimentación gruesa, lo cual conduce a un desgaste a veces fatal.

Generalmente se recurre a una disposición concéntrica de los harneros, pero la principal desventaja se presenta a la hora de determinar, reconocer y reparar las mallas que se encuentran en el interior.

Se puede hacer uso de harneros móviles con alimentación seca o húmeda, y sus costos son bajos pero la capacidad es mínima también.

Harneros Vibratorios

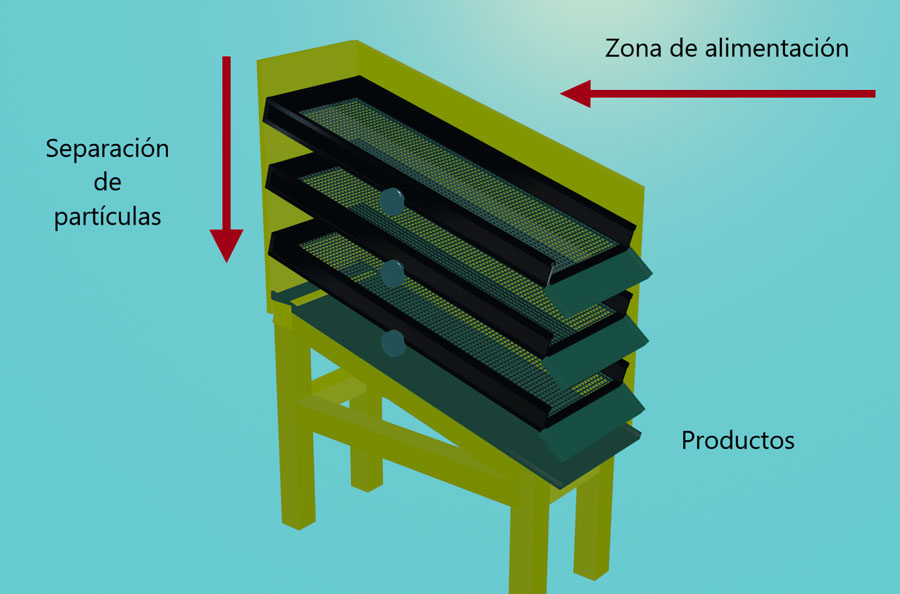

Los harneros vibratorios son los equipos de mayor aplicación en el procesamiento de minerales. Los harneros vibratorios están compuestos por mallas de acero soportadas en un marco de goma, las cuales permiten que la vibración sea la adecuada, y la vibración tiene una dirección vertical, la cual puede ser producida de forma mecánica o eléctrica.

El sistema de los harneros vibratorios consiste en soportes de goma y resortes para inducir la vibración. Estos equipos están presentes más en las operaciones de chancado.

El sistema opta por la vibración para aumentar el grado de separación de partículas a través de la reducción de bloqueo de la superficie o las mallas, y mejorando la segregación de la alimentación sobre la malla o superficie.

La vibración tiene que ser controlada ya que el exceso de movimiento puede conducir al rebote de partículas sobre la malla o superficie reduciendo así la eficiencia de separación. Por lo general, a mayor flujo de alimentación más conveniente será un alto grado de vibración.

Factores Que Afectan La Eficiencia De Los Harneros

En las operaciones de separación, lo que se espera de estos equipos es su capacidad y su eficiencia de separación, pero estos requisitos terminan siendo opuestos en los diferentes tipos de harneros, en consecuencia se debe buscar un punto de equilibrio entre estos dos aspectos. En general, hay algunos factores factores que afectan la eficiencia de los harneros.

- La velocidad de alimentación.

- La profundidad del lecho.

- Tipo de superficie del harneado, área y forma de las aberturas.

- Forma de las partículas, dureza del material, peso especifico, etc.

- Porcentaje de partículas finas y tamaño critico

- Uno de los principales factores que afecta fuertemente en las operaciones de harneado son las partículas cuyo tamaño es muy aproximado a la abertura de las mallas del harnero.

- Inclinación del harnero

- Tipo de movimiento del harnero

- Humedad y presencia de arcillas