Tabla de Contenido

En la creación de las estructuras metálicas o piezas metálicas existen reglas que se aplican según el propósito para el que va a ser usado. Ya sea por su diseño o por sus propiedades químicas, físicas, mecánicas u otras, la corrosión siempre los va a afectar, y en algunos casos en impacto será mayor y más violento en comparación con otras.

Esto esta determinado por diferentes razones como motivos de costos, sus propiedades, su diseño, el medio en el que se encuentra trabajando, el tipo de metal, etc.

Una de las mayores consideraciones que se debe tener al seleccionar un metal o aleación, se debe tener en cuenta las interacciones que va a tener y a las que va a estar expuesta en su entorno. Si bien es cierto que la elección se realiza basada en la función principal que va a realizar la estructura, en algunos casos se ignora la exposición al medio corrosivo o a causas que puedan iniciar la corrosión.

¿Qué es la Corrosión?

La corrosión es un termino que se aplica a los metales y sus aleaciones para referirse al deterioro que se ha generado por causas químicas o electroquímicas en su entorno. En algunos casos, los ataques químicos pueden venir acompañados con desgaste físico de los materiales, en esos casos se le suele llamar corrosión-erosión.

Entonces podemos ver que la corrosión se refiere estrictamente a cambios químicos. En consecuencia, esto va a conducir al deterioro del metal y finalmente a la falla o perdida de la estructura si es que no se trata a tiempo o no se hayan aplicado recubrimientos adecuados, pero este tema lo veremos luego.

Al usar los materiales metálicos y sus aleaciones se debe conocer bien sus propiedades y su elección debe ser basada en ellas, sin olvidar la relación e interacción que va a tener con su medio ambiente o entorno. También se debe considerar el diseño de la estructura, y evitar la creación de zonas focos de corrosión. Entonces se debe considerar lo siguiente,

- Metal y su composición

- El entorno y sus diferentes condiciones

- Interacción entre el entorno y el metal

Tipos De Corrosión

Los ataques corrosivos se pueden producir en los metales y aleaciones de diferentes maneras que dependen de su naturaleza y de las condiciones del medio en la que se encuentran.

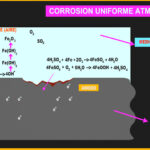

- Corrosión Uniforme

- Corrosión Localizada

- Corrosión Galvánica

- Corrosión Intergranular

- Corrosión a Altas Temperaturas

Corrosión Uniforme o Generalizada

Es el tipo de corrosión más común que se puede encontrar, se caracteriza principalmente por atacar toda la superficie del metal de ahí el nombre uniforme. Es una de las formas de corrosión más fáciles de predecir, percibir y solucionar. Puedes encontrar mayor información aquí sobre corrosión uniforme.

La Corrosión Localizada

Tal y como su nombre lo indica, se refiere a un ataque corrosivo que se da de forma local o en sitios específicos sobre las superficies de las piezas metálicas. Se les conoce como corrosión localizada ya que puntos del metal que están sufriendo corrosión mientras que el resto de la pieza tiene un ataque leve corrosivo o talvez nada.

La corrosión localizada es un ataque corrosivo que a diferencia de las otras causa un daño mayor sobre la pieza y son difíciles de localizar. Este tipo de corrosión va a tener paso generalmente junto a otros procesos destructivos que afronta la pieza, como la fatiga, la erosión, esfuerzos de tensión o ataques químicos.

Muchas otras formas de corrosión pueden presentar algunas de las características de la corrosión localizada, pero la clasificación su clasificación incluye a los siguientes tipos:

- Corrosión por picadura

- Corrosión por grietas o fisuras

- Corrosión filiforme

La corrosión por picaduras tiene inicio cuando se forma un pequeño orificio o cavidad en el metal, lo cual produce la des pasivación creando así puntos o zonas anódicas y el resto del metal actuando como cátodo, para dar paso a reacciones galvánicas localizadas, que generan el deterioro del metal y finalmente su falla. Revisa más sobre el tipo de corrosión por picadura aquí.

La corrosión por grietas al ser un ataque corrosivo de tipo localizada, ocurre en una zona específica. Va a tener paso cuando debido a la creación de microambientes estancados, es decir en espacios entre juntas de diferentes metales, y gracias a las condiciones acidas, húmedas o agotamiento de oxígeno. Más sobre la corrosión por grietas aquí.

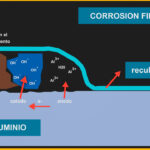

La corrosión filiforme se origina bajo recubrimientos después de haber sido penetrados por agua o humedad, y tiene inicios como pequeños defectos en el recubrimiento. Encuentra más sobre corrosión filiforme.

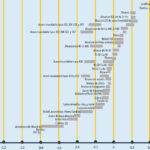

La Corrosión Galvánica

Este tipo de corrosión ocurre en condiciones específicas, se necesita que haya la presencia de los siguientes componentes.

- Metales con diferencial eléctrico diferente

- Tienen que estar en contacto eléctrico

- La presencia de un electrolito

Cuando inicie el acoplamiento galvanico entre los metales anódicos y catódicos entonces ahí tendrá paso la corrosión. Y en este punto, se podrá percibir que el que sufre mayor deterioro será el ánodo al estar acoplado, mientras que el cátodo lo hará más lentamente. Revisa más sobre este tipo de corrosión aquí.

Corrosión Intergranular

Este tipo de corrosión es un tanto especial ya que se produce a nivel intergranular entre los límites de grano del metal. La corrosión de este tipo tendrá inicio cuando haya una diferencia notable en la reactividad en contra de las impurezas en los limites de grano. Revisar más sobre la corrosión intergranular.

Corrosión a Altas Temperaturas

Tal y como su nombre lo indica la corrosión de este tipo tendrá paso cuando las condiciones entorno se encuentren a altas temperaturas (normalmente por encima de los 400 grados Celsius). El ataque químico es causado por gases y metales fundidos, y los lugares en los que se experimenta esto es en hornos, tuberías de gas, etc.

Métodos de Protección Contra la Corrosión

Una forma de abordar la corrosión es con la prevención de la misma sobre los materiales metálicos o sus aleaciones. Siendo esta la mejor forma para evitar problemas de seguridad en las estructuras metálicas o la perdida de las mismas cuando un ataque corrosivo ya la ha dañado.

Para evitar o minimizar un ataque corrosivo en los materiales se pueden hacer uso de los siguientes métodos de protección contra la corrosión.

Recubrimientos

Es la forma más común, económica y fácil de aplicar para prevenir la corrosión, estos recubrimientos son las pinturas que se aplican sobre los metales o las estructuras cuando estas ya han sido completadas y acabadas.

Estos se adhieren sobre la superficie del metal para formar una película delgada la cual evita el contacto del metal con agentes corrosivos del medio. En algunos casos se aplican varios niveles de pintura los cuales cumplen diferente función.

Para su etapa de mantenimiento, es necesario remover el recubrimiento para luego aplicar uno nuevo. Además, si no se llegan a aplicar de manera adecuada, pueden llegar a generar mayores niveles de corrosión. Otra desventaja muy considerable sobre este tipo de protección contra la corrosión es el material mismo, ya que son orgánicos volátiles lo cual es dañino el medio ambiente y para las personas.

Galvanizados

Este método de corrosión consiste en sumergir el acero en zinc fundido. En la superficie del acero se crear una capa protectora creada por la reacción del acero con zinc.

Este método suele aplicarse a los equipos o estructuras cuando no se encuentran trabajando, y la desventaja principal esta que no puede aplicarse sobre equipos cuyas dimensiones sean muy grandes.

Protección Catódica

Es un método avanzado que consiste en convertir las zonas activas de la superficie del metal en zonas pasivas las cuales son dadas desde otra fuente, usando ánodos galvánicos unidos cerca o sobre la superficie.

Este método de protección es muy eficiente pero el desgaste de los ánodos implica el reemplazo de los mismos cuando es necesario, lo cual se puede reflejar directamente en los costos.